UTG玻璃是如今折叠屏手机不可或缺的材料,其特点包括轻薄、柔韧性强、硬度高、耐刮花、弯折不产生折痕以及良好的触摸感。相比之前使用的透明PI塑料膜,UTG玻璃在各个方面都有所升级,并且可以承受几十万次的折叠而不会损坏,使用寿命更长。

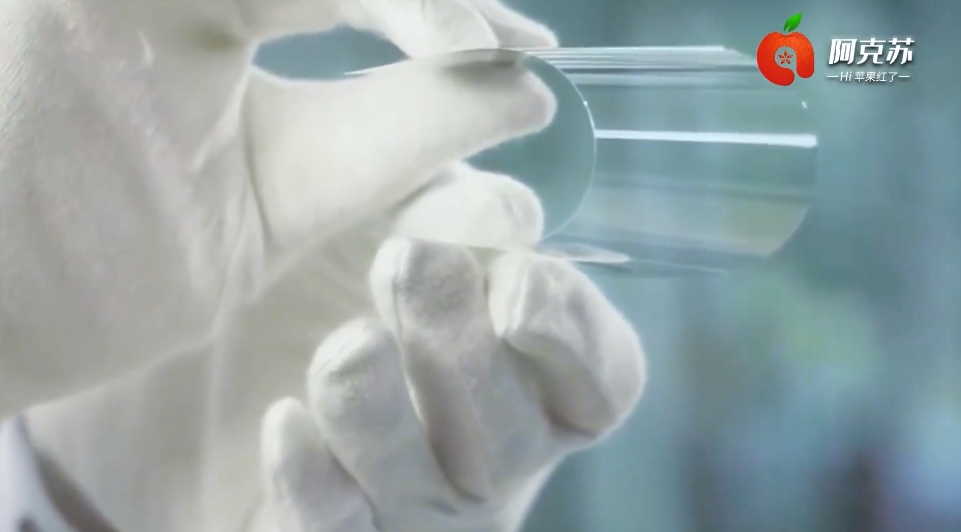

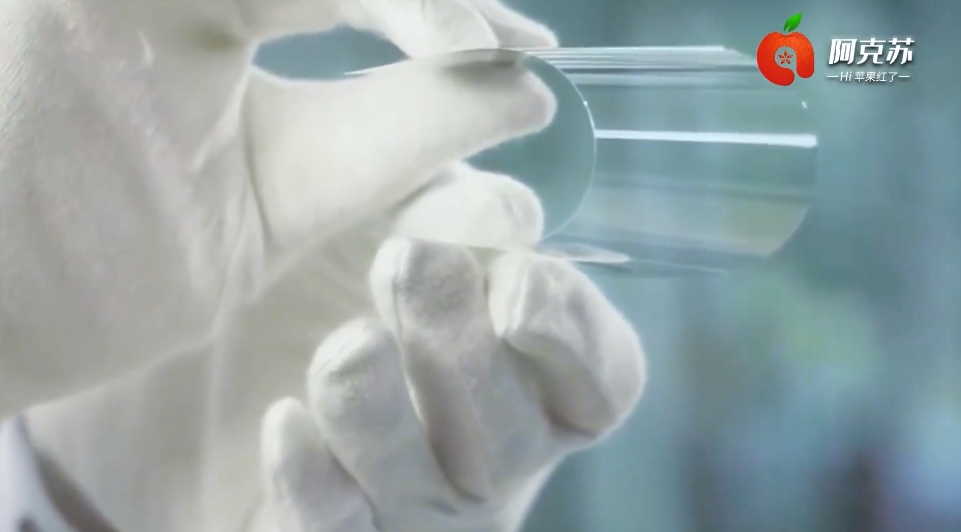

11月19日,我国首条一次成型超薄柔性电子玻璃(UTG)生产线在新疆阿克苏正式投产,这标志着我国显示材料发展进入了新的里程碑,成功填补了国内高端显示材料领域的空白。

据中国光学光电子行业协会数据显示,2017-2022年,中国新型显示产业规模从2758亿元增长至7087亿元,年均复合增长率达20.8%,但数据的背后,却隐藏着我国从显示大国向显示强国转变过程中必须跨越的“鸿沟”。我国新型显示产业上游的湿化学品、电子气体、靶材、液晶材料等已经具备一定规模,玻璃、偏光片有望快速提升,OLED材料、掩膜版、光刻胶则需要进一步补强。

据中国电子材料行业协会数据,2021年,全球OLED材料市场规模预计为33.6亿美元。市场主要被美、日、韩、德等海外企业垄断,主要厂商包括日本出光兴产、德国默克、美国UDC、陶氏化学、住友化学等,市场集中度较高。国内OLED材料尚处起步发展阶段,以鼎材科技、奥莱德、三月科技、阿格瑞等企业为主。

目前,三星SDI和LG化学是全球最大的OLED材料供应商,市场份额占据了整个行业的70%以上。其他公司如三菱化学、杜邦等也在积极拓展市场,争取更多的份额。从地域分布上看,全球OLED材料市场主要集中在欧美、日韩等发达国家。这些地区拥有先进的科技水平和完善的产业链,为OLED材料的发展提供了良好的环境。

据了解,OLED材料的开发具有研发周期长、投入大的特点,国外材料厂很多都是化工行业龙头,OLED业务模块只占其中很小一部分,资金及可利用的资源很多。而国内材料厂大部分都是规模较小的企业,前期资金的投入如无成果产出,会让企业举步维艰,很难保证材料更替的持续性。以直接决定OLED面板的显示效果和使用寿命的发光层材料为例,经历了能量利用效率较低的荧光材料,第二代成本较高的重金属配合物为代表的磷光材料,发展到现在,第三代材料是热活化延迟荧光材料(TADF)刚刚起步,目前处于研发阶段。

曾有相关负责人表示,由于前期国外材料厂核心专利形成专利垄断,国内厂商很难找到突破点进行有效专利布局,研发速度和成功率相对落后。此外,国内面板厂目前还属于技术爬坡阶段,在OLED材料选用上存在某种程度的国外材料依赖性,因此暂时也很难做到像韩国一样对本土材料厂有那么强的技术支持和市场扶持力度。而随着有机发光材料终端产品的国外部分核心专利陆续到期,降低专利门槛,将吸引更多国内企业的进入,下游面板厂商也开始向上游进行业务布局,OLED材料市场的竞争恐将加剧。掩膜版(Photomask)又称光罩、光掩膜、光刻掩膜版、掩模版等,是微电子制造过程中的图形转移工具或母版,是承载图形设计和工艺技术等知识产权信息的载体。

随着手机、平板电脑等移动终端向着更高清、色彩度更饱和、更轻薄化发展,平板显示光掩膜版的半导体层、光刻分辨率、最小过孔、CD均匀性、套合精度、缺陷大小、洁净度面临更高的技术要求。同时,电视大屏化发展和世代线的逐步增长决定了掩膜版的尺寸趋于大型化。当下,市场对高精度、大尺寸的掩膜版需求大幅增加。

全球掩膜版行业在技术进步和市场需求的推动下,将继续保持快速发展。同时,随着新兴应用领域的不断增长,掩膜版产品的应用场景也将不断扩大。根据SEMI测算结果,2022年全球掩膜版市场规模回升至52亿美元。Omdia数据预计,2025年我国显示面板用光掩膜版市场规模将增长至113亿元。

掩膜版的原材料和中间材料为玻璃基板、镀铬膜层、光刻胶、光学膜等。近年来,石英掩膜版凭借其精密度较高的优势成为了掩膜版行业主流产品,全球领先掩膜版厂商的主要产品均为石英掩膜版,导致石英掩膜版产品市场竞争更为激烈,因此对原材料石英基板的需求也会逐渐提高。由于石英基材生产工艺难度高,我国尚未实现国产化,主要依赖进口。掩膜版上游原材厂商主要集中在日本和韩国,国内有数家企业有能力生产平板显示掩膜版基材,主要包括菲利华、石英股份等,对于半导体用高精度及高世代面板用基材,基本被日韩企业垄断。

掩膜版为技术密集型和资金密集型行业,掩膜版产品属于精密度较高的定制化产品,具有较高的设备门槛和技术门槛。世界掩模厂数目不多,人才大多数需要自己去培养,国内掩膜版领域人才稀缺,培养周期长。掩膜版厂商生产设备大多从国外进口,同时因为全球每年生产的设备数量有限,不仅存在购买竞争,而且价格十分昂贵。设备单价在几千万到上亿不等。

在技术方面,国内的掩膜版产业起步较晚,通过十多年的追赶和沉淀,与国际前沿基本站在了同一起跑线,要超越还要更加努力。目前最大的难点是原材料供应方面特别是高端材料全部依赖进口,国内产业现状短期内难以突破。

面板行业的光刻胶分为正胶跟负胶,正胶作为抗刻蚀层起到保护衬底表面的作用,负胶也叫彩胶主要用于制作彩色滤光片,从而形成彩色显示画面。

中国电子材料行业协会数据显示,2020年国内TFT-LCD用光刻胶总体市场需求2.27万吨。CINNO Research预测,2021年中国大陆整体面板用光刻胶需求量在4.8万吨,同比增长将达约16%。目前中国大陆市场九成以上的光刻胶用量仍为液晶面板生产所需,随着OLED产能规模的扩增,预计至2025年OLED光刻胶用量比重将增至约20%。目前,我国高端光刻胶产品主要由全球光刻胶龙头企业垄断,我国本土企业主要在光刻胶中低端市场占有一席之位。

具体来看,半导体光刻胶技术含量最高,主要由JSR、东京应化、信越、杜邦、富士等国际巨头垄断。不过,北京科华、南大光电、晶瑞电材近年来不断专研半导体光刻胶技术,其中南大光电子公宁波南大光电自主研发的193nmArF光刻胶于2020年12月通过了客户的使用认证。

中国面板光刻胶主要由日本、韩国和德国外资品牌占领,其中TFT-LCD正性光刻胶被德国默克(安智)、日本TOK、韩国东进化学等国外巨头垄断,德国默克(安智)在中国的TFT-LCD市场占据最高的市场份额。

在PCB光刻胶领域,干膜光刻胶产品依旧被国外巨头日本旭化成、日本日立化成、中国台湾长兴化学等垄断,容大感光、广信材料、东方材料、北京力拓达等本土企业占据国内湿膜光刻胶和光成像阻焊油墨的主要市场份额。

近年来,在国家稳链、固链、强链的政策指引下,我国的显示产业链逐渐完善,包括偏光片、玻璃基板、靶材、湿化学品、特气、液晶等在内的十大类材料的供应能力越来越强。然而,受知识产权限制、上游原材料开发滞后等因素的影响,我国部分显示关键材料仍然有待进一步发展。高端产品技术、核心专利、精细化加工能力、关键原材料卡住了显示产业上游的脖子。TCL华星表示,显示行业上游原材料的核心问题主要是高端产品技术累积不足;核心专利短缺,例如OLED发光材料等;精细化加工能力欠缺,如OLED升华提纯技术等;关键原材料短缺,例如光刻胶的色浆/树脂,高精度金属掩模板的超薄Invar合金等。这些问题的解决都需要我国在关键显示材料加快发展,尽快打通堵点,解决“卡脖子”问题。中国工程院院士彭寿表示,我国关键显示材料应突出“三用”发展。一是强化原创性技术攻关,实现“有好材用”,高标准高要求布局建设光电材料国家新型研发机构,围绕大尺寸液晶显示、OLED、硅基微显示等加大力度部署一批战略性材料攻关项目,围绕量子点显示、元宇宙等积极布局一批储备性材料攻关项目,通过应用基础研究倒逼基础研究,通过基础研究引领应用基础研究,打造显示材料原创技术策源地,实现系列关键显示材料的自主供应。二是强化生态性机制创新,实现“好材敢用”,由“材料”向“产品”的转变是一个系统性工程,重大材料与装备创新应探索新型合作模式,构建上下游企业创新联合体,通过优先导入、合理利益分享机制等加速实现首批次材料、首台套装备的导入应用与国产化替代,推动创新链、产业链的全产业链深度融合,打通从科技强到企业强、产业强、经济强的通道。三是强化开放性市场竞争,实现“好材好用”,加速推动双循环是产业实现高质量发展的重要标志,我国显示材料发展要立足中国看世界、立足世界看中国,加快实施知识产权战略,围绕“卡脖子”显示材料与产品进行全球专利布局,鼓励国内开通专利、发明、标准的绿色通道,营造公平、公正、公开的国际化创新竞争环境,让中国“硬核科技力量”真正转化为核心竞争力与生态主导力。内容来源于网络